Indice dei contenuti

ToggleMolte operazioni di magazzino sono ancora all’inizio della curva di adozione dell’automazione, alla ricerca di soluzioni per rimanere produttive, redditizie e competitive.

Negli ultimi anni, complici le rapide evoluzione del mercato, i colli di bottiglia e le sollecitazioni nella catena di approvvigionamento hanno però raggiunto uno stato critico.

L’interesse per l’automazione del magazzino, di conseguenza, ha raggiunto nuove vette.

Questo è inoltre dovuto all’aumento della domanda di beni indotto dalla pandemia, unito a una carenza di manodopera sempre più evidente, che ha rivelato linee di frattura nell’odierna infrastruttura della catena di approvvigionamento e l’ha messa a dura prova in modi senza precedenti.

Le aziende, quindi, cercano di adattarsi a un panorama in costante mutamento, e stanno accelerando il ritmo con cui accettano e adottano nuove tendenze e tecnologie.

Tendenze che spingono all’automazione: il Near sourcing (o Nearshoring)

Parlare di aumento della produttività potrebbe sembrare banale, eppure si tratta della ragione che ha primitivamente mosso le aziende ad automatizzare i propri magazzini.

Ci sono però altre ragioni, più recenti, che stanno dando la spinta propulsiva all’introduzione di tecnologie sempre più sofisticate nei flussi operativi.

È il mercato, con la sue nuove esigenze, a richiamare le aziende in direzione di una maggiore flessibilità e capacità di adattarsi alla domanda. Una domanda che richiede prima di tutto rapidità.

A dimostrazione di ciò, possiamo notare come siano recentemente in gran crescita tendenze come quella del near sourcing, che ha richiesto un ripensamento dei processi di magazzino.

Il near sourcing, infatti, è una pratica progettata per mantenere i clienti soddisfatti dei tempi di consegna rapidi che si aspettano dai rivenditori, individuando alcune operazioni di evasione degli ordini più vicine alle loro destinazioni finali con i clienti.

E i prodotti oggi devono muoversi più rapidamente, a causa di cicli di vita più brevi, dei gusti dei consumatori sempre più volubili e, conseguentemente, dei rapidi cambiamenti dei prodotti stessi.

Più specificamente, il near sourcing (o “nearshoring“) è una strategia di approvvigionamento e produzione in cui un’azienda decide di spostare parte delle sue operazioni o attività di produzione in una località geograficamente vicina o relativamente vicina alla sua sede principale.

Questa scelta si oppone al concetto di “outsourcing”, che coinvolge la delocalizzazione delle operazioni in paesi molto distanti, spesso con manodopera a basso costo.

Le ragioni che spingono sempre più grandi imprese, tra cui anche Amazon, ad adottare il nearshoring sono molte. Concentrandoci sulle logiche di magazzino e dunque di logistica, però, possiamo individuare 3 ragioni principali:

- Prossimità al mercato: Avvicinandosi geograficamente ai mercati target, le aziende possono ridurre i tempi di consegna e il time-to-market, rispondendo più rapidamente alle esigenze dei clienti.

- Costi ridotti: Sebbene il near sourcing possa comportare costi di produzione leggermente superiori rispetto all’outsourcing in paesi a basso costo, può comunque aiutare a contenere i costi di logistica e di gestione della catena di approvvigionamento, riducendo anche i rischi associati a catene di fornitura troppo lunghe e complesse.

- Qualità e flessibilità: La prossimità geografica facilita il controllo e il monitoraggio della qualità dei prodotti. Inoltre, è più facile apportare modifiche o adattamenti rapidi alla produzione in risposta alle esigenze del mercato.

Automazione e lavoro umano, allinearsi a Industria 5.0

Il lavoro in magazzino è sempre stato impegnativo per le persone, perché comporta il sollevamento e l’abbassamento di carichi pesanti, movimenti ripetitivi che lasciano il corpo soggetto a lesioni e temperature estreme sia in estate che in inverno.

Tuttavia, molte attività di magazzino restano ancora manuali e le aziende stanno ancora gradualmente attrezzandosi per automatizzare queste operazioni.

Se con l’Industria 4.0 è stato dato il La per la transizione digitale e l’automazione nelle imprese, una nuova spinta arriva dal nuovo paradigma di Industria 5.0.

Al centro di questa quinta rivoluzione industriale, più precisamente, ci sono sostenibilità e resilienza, ma soprattutto un approccio human-centric.

Questo significa che le tecnologie avanzate vengono utilizzate per migliorare la vita e il lavoro degli operatori. Inoltre, si cerca di creare un ambiente di lavoro sicuro e confortevole, dove gli operatori possano svolgere le loro attività in modo efficiente e soddisfacente.

Se l’Industria 4.0 è quindi stata caratterizzata da connessione e digitalizzazione, con la conseguente creazione di fabbriche intelligenti (Smart Factory), l’obiettivo dell’Industria 5.0 è quello di fare il passo ulteriore.

Questo consiste nello sfruttare veramente appieno la collaborazione tra tecnologie sempre più potenti ed esseri umani, adottando un approccio del tutto nuovo, human-centric per l’appunto.

Quali sono le tecnologie per il futuro dell’automazione dei magazzini

Sul mercato esistono molti prodotti mirati all’automazione, che tendono però ad essere componenti piuttosto che soluzioni complete.

Ad esempio, i robot mobili autonomi (AMR) trasportano merci dal punto A al punto B ma mancano di capacità di manipolazione, richiedendo qualche altro pezzo di automazione o una persona per completare un lavoro.

I bracci robotici, a loro volta, hanno spesso bisogno di programmatori esperti, mentre i sistemi di visione per il bin picking affrontano alcune delle sfide più dinamiche nella cella di lavoro, ma sono spesso specializzati per affrontare una particolare applicazione.

Componenti di sicurezza come recinzioni, sensori per evitare le collisioni, arresti di emergenza e protezioni lidar sono, inoltre, essenziali per mantenere le persone al sicuro intorno ai robot in funzione.

La creazione di una soluzione end-to-end, però, richiede l’unione di questi strumenti con un’integrazione di sistema complessa e costosa. Per di più, spesso, queste soluzioni occupano anche ampi e preziosi spazi a pavimento del magazzino.

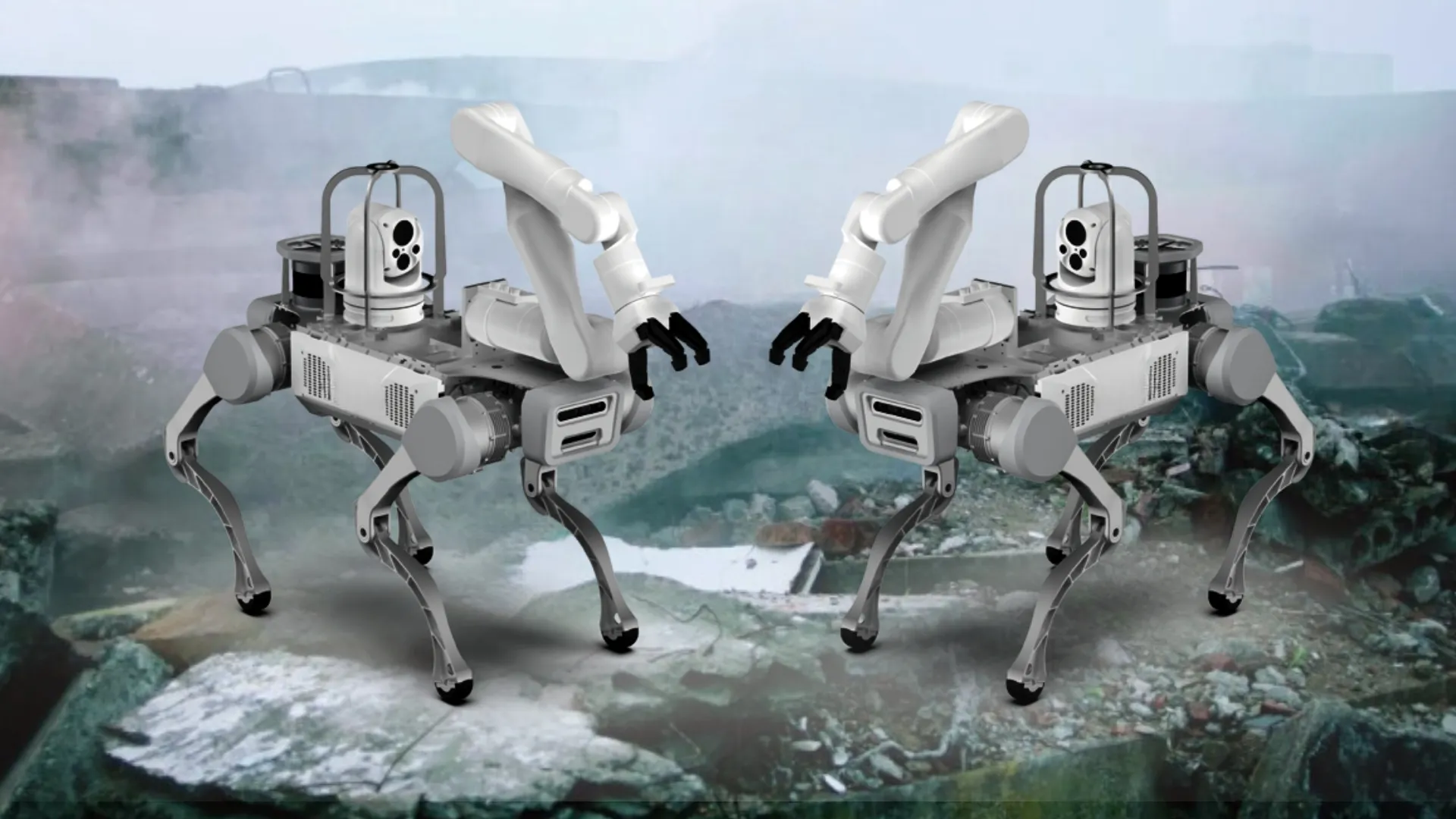

Queste ragioni motivano l’emergere di tecnologie più affascinanti e potenti, come i mobile collaborative robot.

Le classiche linee di produzione statiche, basate sulla robotica tradizionale, si stanno infatti rapidamente scostando per lasciare spazio a una nuova generazione di robot intelligenti, autonomi e mobili.

Sono proprio queste tre caratteristiche che li rendono capaci di muoversi nell’ambiente e di interagire con gli oggetti che lo popolano con precisione millimetrica, ma anche di adattarsi facilmente ai nuovi task assegnati, garantendo flessibilità assoluta.

Stessa cosa dicasi per l’interazione con l’essere umano, vero punto forte di queste soluzioni robotiche che si inseriscono a pieno titolo tra le tecnologie abilitanti al nuovo paradigma dell’Industria 5.0.

TOD System ha accettato la sfida

I mobile collaborative robot stanno trasformando il modo in cui le aziende affrontano l’automazione industriale.

Questi robot mobili autonomi offrono una vasta gamma di vantaggi, consentendo una collaborazione sicura ed efficiente tra uomini e macchine, oltre a una perfetta ottimizzazione dei flussi di merci all’interno dei magazzini..

Per questo, in TOD System, studiamo soluzioni definitive per ogni necessità.

todrobot TR1 è la soluzione pensata per consolidarsi come un partner irrinunciabile per sgravare i dipendenti umani da operazioni ripetitive, pesanti, pericolose o che necessitino di una precisione di esecuzione superiore.

Alla base del nostro progetto c’è l’intenzione di fornire uno strumento unico capace di ottemperare a molte funzioni, nel pieno rispetto del lavoro umano e dei principi dell’Industria 5.0.

In TOD System, quindi, abbiamo sviluppato un mobile collaborative robot completamente autonomo e personalizzabile, dalle dimensioni ridotte e di facile riprogrammazione e posizionamento anche in magazzini di piccole dimensioni.

Utilizziamo le migliori tecnologie sul mercato per garantire ai nostri clienti la possibilità di adattare TR1 a ogni esigenza operativa.

Grazie allo studio in termini di Robotic Vision, condotto dal nostro reparto di ricerca e sviluppo, todrobot TR1 è in grado di riconoscere i pacchi e gli oggetti con i quali lavora, per ridurre gli errori nei processi logistici

La grandissima versatilità, invece, è garantita da un software di gestione capace di integrare la nostra soluzione in ogni contesto e di coordinare le più avanzate tecnologie per lo svolgimento delle attività.

Insomma, todrobot TR1 è la soluzione definitiva per i magazzini logistici di ogni dimensione. Sembra impossibile? Invece è già realtà.

Contattaci per conoscere più da vicino il nostro rivoluzionario progetto e tutte le soluzioni che possiamo offrire.